Aleación Monel 400 (UNS N04400/ W.Nr. 2.4360 y 2.4361)

Introducción del producto

La aleación 400 (UNS N04400) es una aleación de solución sólida que solo se endurece mediante trabajo en frío. Esta composición química de níquel-cobre presenta una estructura metalúrgica de solución sólida monofásica de alta intensidad. Presenta alta resistencia y tenacidad en un amplio rango de temperaturas y una excelente resistencia a diversos entornos corrosivos. El Monel 400 es una de las pocas aleaciones que mantiene su resistencia a temperaturas bajo cero o criogénicas.

La aleación 400 se ha utilizado ampliamente en aplicaciones que requieren una fuerte resistencia a entornos corrosivos con ácidos, álcalis y vapor a alta temperatura, especialmente en procesos marinos y químicos.

Como aleación de níquel-cobre, la aleación 400 ofrece una excelente resistencia a la corrosión en una amplia variedad de medios. Se caracteriza por su resistencia general a la corrosión, buena soldabilidad y una resistencia moderada a alta en condiciones de revenido. Esta aleación ofrece una excelente resistencia al agua de mar caliente y de flujo rápido, al agua salobre y al vapor. Es particularmente resistente a los ácidos clorhídrico y fluorhídrico cuando se desairean. Esta aleación presenta un ligero magnetismo a temperatura ambiente. Se utiliza ampliamente en las industrias química, petrolera y de ingeniería naval.

Las aplicaciones típicas son intercambiadores de calor, generadores de vapor, accesorios y sujetadores marinos, componentes eléctricos y electrónicos, calentadores de agua de alimentación de calderas, calentadores de desaireación, componentes de la industria marina y construcción naval como hélices, ejes, sujetadores.

La aleación 400 se puede fabricar, mecanizar y unir fácilmente mediante procesos estándar. En general, el material estirado en frío o estirado en frío y con alivio de tensiones ofrece la mejor maquinabilidad y produce el acabado más liso. Todas las técnicas de soldadura estándar se pueden aplicar a la aleación 400. Esta aleación también se puede unir a aleaciones diferentes utilizando consumibles adecuados. Además, la unión es posible mediante soldadura fuerte o blanda.

Solicitud

La aleación 400 se ha utilizado ampliamente en aplicaciones que requieren una alta resistencia a entornos corrosivos con ácidos, álcalis y vapor a alta temperatura, especialmente en procesos marinos y químicos. Sus aplicaciones típicas incluyen intercambiadores de calor, generadores de vapor, accesorios y fijaciones marinas, y componentes eléctricos y electrónicos.

Especificaciones del producto

ASTM B163, ASTM B165

Requisitos químicos

Aleación 400 (UNS N04400)

Composición %

| Ni Níquel | Cu Cobre | Fe hierro | Mn Manganeso | C Carbón | Si Silicio | S Azufre |

| 63,0 minutos | 28.0-34.0 | 2,5 máximo | 2.0 máximo | 0,3 máximo | 0,5 máximo | 0,024 máximo |

| Propiedades mecánicas | |

| Fuerza de fluencia | 28 Ksi mín. |

| Resistencia a la tracción | 70 Ksi mín. |

| Alargamiento (2" mín.) | 35% |

Tolerancia de tamaño

| sobredosis | OD Toleracné | Tolerancia WT |

| Pulgada | mm | % |

| 1/8" | +0,08/-0 | +/-10 |

| 1/4" | +/-0,10 | +/-10 |

| Hasta 1/2" | +/-0,13 | +/-15 |

| 1/2" a 1-1/2", excl. | +/-0,13 | +/-10 |

| 1-1/2" a 3-1/2", excl. | +/-0,25 | +/-10 |

| Nota: La tolerancia se puede negociar según los requisitos específicos del cliente. | ||

| Presión máxima permitida (unidad: BAR) | ||||||||

| Espesor de la pared (mm) | ||||||||

| 0,89 | 1.24 | 1.65 | 2.11 | 2.77 | 3.96 | 4.78 | ||

| Diámetro exterior (mm) | 6.35 | 322 | 469 | 642 | 830 | |||

| 9.53 | 207 | 297 | 409 | 539 | 723 | |||

| 12.7 | 153 | 217 | 296 | 390 | 530 | |||

| 19.05 | 141 | 191 | 249 | 336 | ||||

| 25.4 | 105 | 141 | 183 | 245 | 363 | 450 | ||

| 31.8 | 111 | 144 | 192 | 283 | 349 | |||

| 38.1 | 92 | 119 | 159 | 232 | 285 | |||

| 50.8 | 69 | 89 | 117 | 171 | 209 | |||

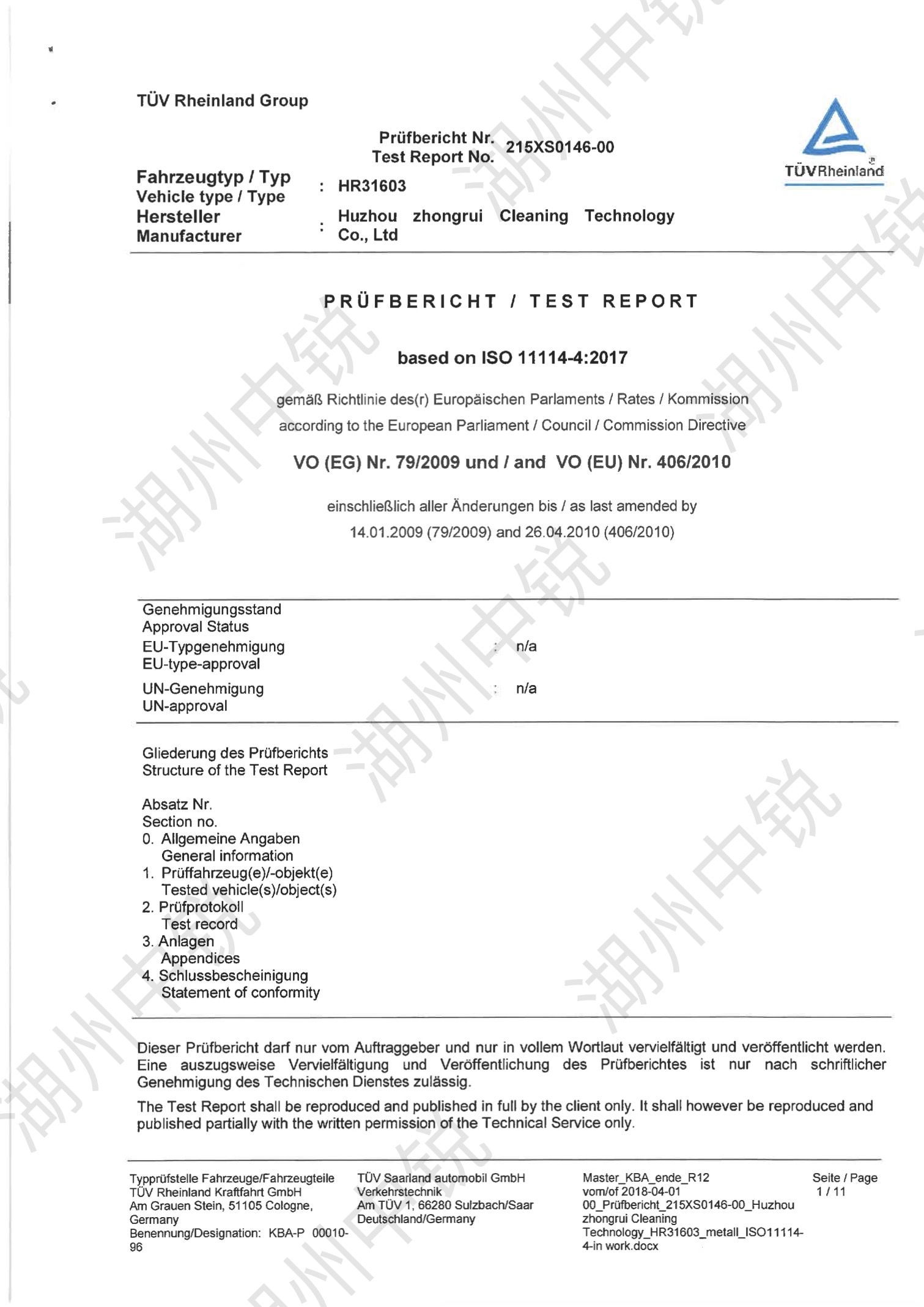

Certificado de honor

Norma ISO9001/2015

Norma ISO 45001/2018

Certificado PED

Certificado de prueba de compatibilidad de hidrógeno TUV

| No. | Tamaño (mm) | |

| sobredosis | Gracias | |

| Rugosidad de la superficie interior del tubo BA Ra0.35 | ||

| 1/4″ | 6.35 | 0,89 |

| 6.35 | 1.00 | |

| 3/8″ | 9.53 | 0,89 |

| 9.53 | 1.00 | |

| 1/2” | 12.70 | 0,89 |

| 12.70 | 1.00 | |

| 12.70 | 1.24 | |

| 3/4” | 19.05 | 1.65 |

| 1 | 25.40 | 1.65 |

| Rugosidad de la superficie interior del tubo BA Ra0.6 | ||

| 1/8″ | 3.175 | 0,71 |

| 1/4″ | 6.35 | 0,89 |

| 3/8″ | 9.53 | 0,89 |

| 9.53 | 1.00 | |

| 9.53 | 1.24 | |

| 9.53 | 1.65 | |

| 9.53 | 2.11 | |

| 9.53 | 3.18 | |

| 1/2″ | 12.70 | 0,89 |

| 12.70 | 1.00 | |

| 12.70 | 1.24 | |

| 12.70 | 1.65 | |

| 12.70 | 2.11 | |

| 5/8″ | 15.88 | 1.24 |

| 15.88 | 1.65 | |

| 3/4″ | 19.05 | 1.24 |

| 19.05 | 1.65 | |

| 19.05 | 2.11 | |

| 1″ | 25.40 | 1.24 |

| 25.40 | 1.65 | |

| 25.40 | 2.11 | |

| 1-1/4″ | 31,75 | 1.65 |

| 1-1/2″ | 38.10 | 1.65 |

| 2″ | 50.80 | 1.65 |

| 10A | 17.30 | 1.20 |

| 15A | 21.70 | 1.65 |

| 20A | 27.20 | 1.65 |

| 25A | 34.00 | 1.65 |

| 32A | 42.70 | 1.65 |

| 40A | 48.60 | 1.65 |

| 50A | 60.50 | 1.65 |

| 8.00 | 1.00 | |

| 8.00 | 1,50 | |

| 10.00 | 1.00 | |

| 10.00 | 1,50 | |

| 10.00 | 2.00 | |

| 12.00 | 1.00 | |

| 12.00 | 1,50 | |

| 12.00 | 2.00 | |

| 14.00 | 1.00 | |

| 14.00 | 1,50 | |

| 14.00 | 2.00 | |

| 15.00 | 1.00 | |

| 15.00 | 1,50 | |

| 15.00 | 2.00 | |

| 16.00 | 1.00 | |

| 16.00 | 1,50 | |

| 16.00 | 2.00 | |

| 18.00 | 1.00 | |

| 18.00 | 1,50 | |

| 18.00 | 2.00 | |

| 19.00 | 1,50 | |

| 19.00 | 2.00 | |

| 20.00 | 1,50 | |

| 20.00 | 2.00 | |

| 22.00 | 1,50 | |

| 22.00 | 2.00 | |

| 25.00 | 2.00 | |

| 28.00 | 1,50 | |

| Tubo BA, sin solicitud sobre la rugosidad de la superficie interior | ||

| 1/4″ | 6.35 | 0,89 |

| 6.35 | 1.24 | |

| 6.35 | 1.65 | |

| 3/8″ | 9.53 | 0,89 |

| 9.53 | 1.24 | |

| 9.53 | 1.65 | |

| 9.53 | 2.11 | |

| 1/2″ | 12.70 | 0,89 |

| 12.70 | 1.24 | |

| 12.70 | 1.65 | |

| 12.70 | 2.11 | |

| 6.00 | 1.00 | |

| 8.00 | 1.00 | |

| 10.00 | 1.00 | |

| 12.00 | 1.00 | |

| 12.00 | 1,50 | |